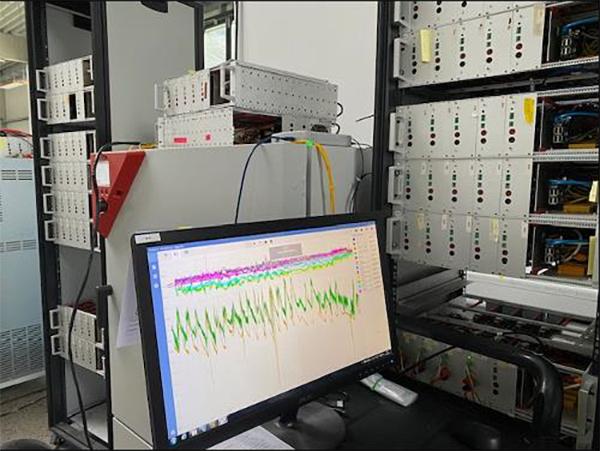

Das Fraunhofer HHI am Standort Goslar betreibt seit 2014 ein Testzentrum zur Charakterisierung und Validierung des thermischen und elektrischen Verhaltens von Lithium-Ionen Batteriesystemen unter verschiedensten Betriebszuständen. Schwerpunkte sind wissenschaftliche Untersuchungen zu Batteriesicherheit, Löschmittel, feuerfeste Materialien sowie innovative Sensorik und Diagnostik. Zusätzlich bietet das Testzentrum Dienstleistungen für Industriepartner an – beispielsweise Langzeitzyklisierungen von Zellen, Modulen und Systemen in Klimakammern, thermische Abuse-Tests von Batteriesystemen mit Kapazitäten von bis zu 150 kWh oder Löschmitteltests unter definierten Bedingungen. Das Fraunhofer HHI bietet dabei einzigartige Diagnosemöglichkeiten wie z.B. faseroptische Temperatur- und Dehnungsmessung an. Zertifizierungen können bei Bedarf mit entsprechend akkreditierten Partnern durchgeführt werden. Das Testzentrum ist ISO 9001 zertifiziert und TISAX Zertifizierung ist derzeit in Bearbeitung.

Sämtliche Tests und Untersuchungsmethoden von Lithium-Ionen Batterien (NMC oder LFP Chemie) lassen sich problemlos auf neuartige Batterietypen wie Natrium-Ionen Batterien übertragen und werden derzeit bereits erfolgreich am Testzentrum durchgeführt.

Ein weiterer Schwerpunkt des Fraunhofer HHI liegt in der Entwicklung und anschließenden Bereitstellung von Sensorsystemen für eine zuverlässige Charakterisierung und frühzeitige Identifikation von sicherheitskritischen Zuständen. Ergänzend werden Sicherheitskonzepte wie energiezehrende Trennlagen, Löschsysteme, Gasneutralisationsfilter und Notabschaltsysteme basierend auf aktiven und passiven Komponenten in kontrollierter Umgebung zur Anwendungsreife geführt, um für kritische Infrastrukturen, 2nd Life-Energiespeicher und Prototypenbatterien erforderliche Sicherheitsmerkmale bereitzustellen.

Austattungsüberischt

Scienlab Battery Test SystemSL60/600/36kW

SL60/200/12BT4C

SL60/300/18kW

AVL - Leistungsprüfstand für elektrische Belastungstests

Electrodynamic Shaker Data Physics V13-33/DSA5-15K

| Fuelcon Evaluator-B

Sécheron Kurzschlusstester |

Dienstleistungen

Neben der Durchführung von Forschungs- und Entwicklungsarbeiten zum Thema Batteriesicherheit und -zustandscharakterisierung werden vom Fraunhofer HHI folgende Dienstleistungen angeboten:

VDE-AR-E 2510-50:2017-05

| ECE R100

UN 38.3

|

* Bis ca. 150 kg bzw. 25 kg

** Kurzfristig nach Rücksprache realisierbar

Referenzen

- TÜV Rheinland

- Brandschutz Voß GmbH

- Power Innovation GmbH

- Volkswagen Aktiengesellschaft

- Porsche Engineering Services GmbH

- FLN Feuerlöschgeräte Neuruppin Vertriebs GmbH / Johnson Controls

- REMONDIS Industrie Service GmbH & Co. KG

- Hoppecke Batterien GmbH & Co. KG

- Intilion GmbH

- ElringKlinger AG

- VoltaLabs GmbH

- FOGTEC Brandschutz GmbH