2. April 2020

© Fraunhofer HHI

Die Einsatzfelder von Robotern wachsen stetig. Eine zentrale Anwendung ist die Kollaboration zwischen Mensch und Maschine – zum Beispiel, wenn es darum geht, den Menschen bei belastenden Aufgaben zu unterstützen. Doch wie integriert sich der Roboter in die Arbeitsumgebung und wie wird er dabei bedient? Die Vorteile produktiver Mensch-Roboter-Kooperation (MRK) zeigt das Fraunhofer-Institut für Nachrichtentechnik, Heinrich-Hertz-Institut, HHI bei der Überprüfung von Schweißnähten in der Automobilindustrie beim Projektpartner, der Volkswagen AG.

Zu den kritischen Stellen im Automobilbau gehören fehlerfreie Schweißnähte. Deren Überprüfung wird zukünftig gemeinsam von Roboter und Mensch übernommen, bei der beide Seiten ihre Vorteile ausspielen können. Gesteuert durch Gesten und Sprachbefehle trägt und bewegt der Roboter die Bauteile – und die Facharbeiterin oder der Facharbeiter kann Fehlstellen leicht markieren und protokollieren.

Das Fraunhofer HHI bringt damit seine langjährige Erfahrung in der 3D-Erfassung, -Informationsverarbeitung und -Visualisierung in das Verbundprojekt EASY COHMO ein (Ergonomics Assistance Systems for Contactless Human-Machine-Operation). Die präsentierte Sichtprüfung von Schweißnähten an wichtigen Bauteilen in der Automobilproduktion ist ein Paradebeispiel für eine funktionierende MRK, die in den nächsten Jahren konkret die Prüfung bei Volkswagen unterstützen wird.

Vom händischen Prüfprozess zum Industriestandard 4.0

Bisher läuft der Prüfprozess – wie seit Jahrzehnten – gleich ab. Jedes Bauteil muss erst händisch in einen Drehpositionierer eingespannt werden, damit es von allen Seiten begutachtet werden kann. Dabei lässt sich nicht vermeiden, dass der Mitarbeitende ergonomisch ungünstige Haltungen einnehmen muss, was zu Dauerbelastungen führen kann. Zudem ist für diesen aufwändigen Prozess nur eine kurze Zeit vorgesehen, worunter die Begutachtungsqualität leidet.

Zwar kann der Prüfprozess vom Mitarbeitenden frei gestaltet werden. Doch darin liegt auch das Problem einer nicht standardisierten Vorgehensweise, die es erschwert, aus den Beobachtungen systematische Fehlstellen zu erkennen. Hinzu kommt: Entdeckte Fehler werden meist gar nicht protokolliert oder müssen in einem separaten System aufwändig per Maus und Tastatur eingetragen werden.

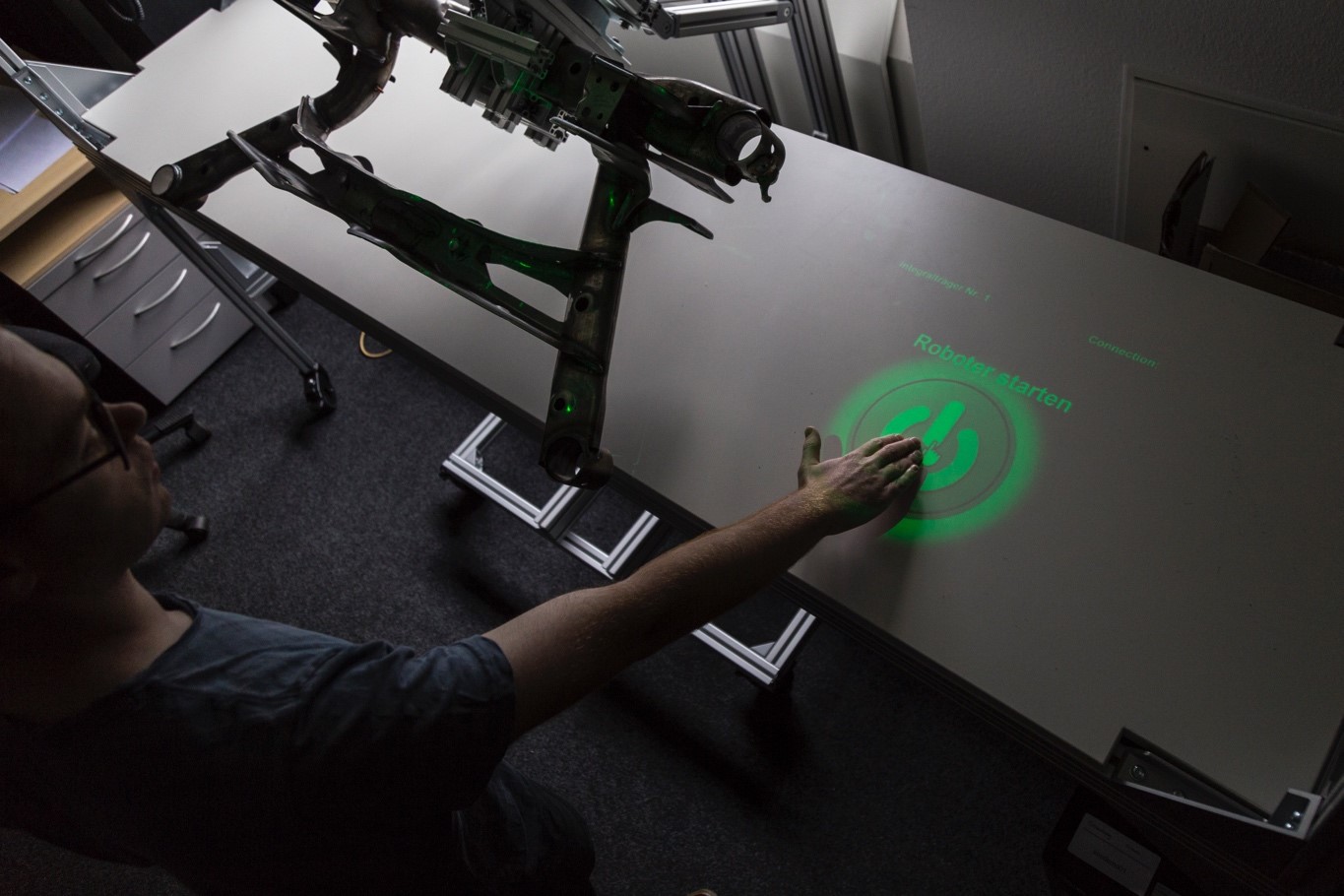

Zukünftig läuft der Prüfungsprozess interaktiver ab. In den nächsten Jahren werden Roboter am Sichtprüfplatz die schweren, zu prüfenden Teile in einer für den Menschen ergonomischen Position halten und bewegen können. Der Roboter besteht aus mindestens sechs Achsen und kann so das Bauteil in alle Richtungen drehen, kippen und verschieben. Der Roboter entnimmt das Bauteil selbst vom Fließband und präsentiert es. Der Mitarbeitende interagiert mit dem Roboter mithilfe von expliziten und impliziten Gesten und steuert so, welche Positionen vom Roboter angefahren werden sollen. Der Mitarbeitende kann sich auf die Fehlersuche konzentrieren und übersieht dadurch weniger Fehlstellen.

Multimodale Steuerung

Die vom Fraunhofer HHI entwickelte Middleware koordiniert verschiedene Sensoren, um die Arbeitssituation ganzheitlich zu erfassen. So werden aus der Position und den Körpergesten des Mitarbeitenden die nötigen Bewegungen des Greifarms abgeleitet. Dies gewährleistet zusätzlich die Sicherheit des Menschen – etwa, wenn er nicht auf das Bauteil schaut und die Software entscheidet, den Roboterarm vorsichtshalber anzuhalten.

»Bei der Steuerung des Roboters sind auch individualisierte Eingaben möglich. Unser neu entwickeltes Perceptual Interface kann personalisierte Gesten und eigene Sprachkommandos erfassen«, berichtet Paul Chojecki, Projektleiter beim Fraunhofer HHI. »So kann das System schnell angepasst und der Arbeitsplatz individuell gestaltet werden.«

Über solch eine Geste werden auch die Fehler am Bauteil virtuell markiert und mithilfe von Projektoren visualisiert, bevor sie vom Mitarbeitenden bestätigt werden. Dadurch erfolgt zusätzlich eine 3D-Dokumentation der Qualitätsprobleme der schadhaften Schweißnähte – digital und auf effiziente und intuitive Weise. Diese systematische Fehlerdokumentation findet im bisherigen Verfahren nicht statt, da Informationen kaum stringent zwischen den Mitarbeitenden weitergegeben werden. Mit dem neuen Verfahren können Fehlstellen direkt im Prüfprozess eingegeben und statistisch ausgewertet werden. Systematische Fehlerquellen werden so deutlich schneller sichtbar und können bereits beim Schweißvorgang gezielt vermieden werden.

Auf alle Mensch-Roboter-Arbeitsplätze erweiterbar

Der Ansatz, über eine optimierte Middleware mit Hilfe passgenauer Regelanweisungen und Maschinellem Lernen viele Sensoren mit multimodalen Steuerungsmöglichkeiten zu kombinieren, kann für weitere MRK-Anwendungen den Durchbruch bringen – und die Möglichkeiten der Kooperation und Interaktion von Mensch und Roboter erweitern. Ein weiteres Einsatzfeld könnten etwa Fräsmaschinen sein, aber auch interaktive Assistenzroboter in nicht-industriellen Anwendungen z. B. im Gesundheitswesen oder dem Dienstleistungsbereich.

Das Verbundprojekt EASY COHMO wird im Rahmen der 3Dsensation Allianz, im Förderprogramm »zwanzig20 – Partnerschaft für Innovationen« durch das BMBF finanziert. Zu den Partnern gehören neben dem Fraunhofer HHI (Gruppe IMC) noch: Carl Zeiss AG, Carl Zeiss Microscopy GmbH, Charité Universitätsmedizin Berlin, Humboldt Universität zu Berlin, Institut für Informatik, Pilz GmbH, Otto-von-Guericke-Universität Magdeburg, Volkswagen AG sowie das Zentrum für Bild- und Signalverarbeitung e.V.